Dansk revolution af træimprægnering

Overvundet er snart alle miljøproblemer omkring trykimprægnering af træ. En revolutionerende metode, der er udviklet af FLS miljø a/s i samarbejde med Dyrup A/S (Gori) og Palsgaard Træ A/S, er miljøneutral og kan desuden imprægnere nordisk gran på linje med andre træsorter, ligesom den populært sagt kan forvandle splintved til kernetræ. Verdens første kommercielle anlæg, der skal udnytte denne metode med anvendelse af gas i stedet for væske, ventes i drift sommeren 2001.

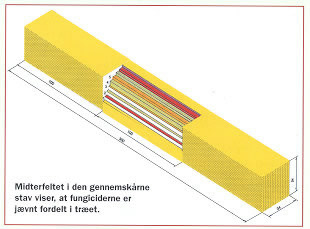

Den miljøneutrale imprægnering ved hjælp af højtryks-teknologi trænger tværs gennem træet uden brug af tungmetaller eller organiske opløsningsmidler. Det eneste anvendte “giftstof” er de svampedræbende fungicider, der placeres inde i træet, og som i øvrigt nedbrydes ved jordkontakt i et naturligt kredsløb. Med andre ord er også hele bortskaffelses-problematikken for første gang i historien en saga blott.

Test#1 Test #2

Trykimprægneret træ er normalt grønt som på billedet. Men sådan er det ikke for træ imprægneret med den superkritisk metode. Her bevarer træet sin naturlige farve og egenskaber.

Også gran og splintved

Metoden betyder desuden, at det for første gang bliver muligt at imprægnere nordisk gran, som er en bedre træsort end fyr til udendørs brug, fordi den ikke optager nær så meget vand. I Norge og Sverige, der har et tørrere klima end det danske, anvendes gran til udvendige og fyr til indvendige formål, uden at man skænker imprægnering en tanke. Men i Danmark nødvendiggør fugtforholdene en imprægnering før udendørs brug, og gassen i den nye metode kan i modsætning til væske trænge gennem grantæets cellemembraner.

– Dette er i sig selv en epokegørende landvinding, eftersom hovedparten af de danske skove er granbevoksninger, bemærker direktør Benny Møller fra Palsgaard Træ. Virksomheden forarbejder årligt ca. 65.000 kubikmeter gran og ser derfor ganske særlige perspektiver i den nyudviklede metode.

Men lige så opsigtvækkende er det, at man via højtryks-teknologien med jævne ord kan forvandle splintved til næsten uforgængeligt kernetræ ved at tilføre splintveddet de tilsvarende aktive stoffer, som findes i kernetræ, tilføjer han.

Hvad det betyder i besparelser af træressourcer og økonomi samt vedligeholdelse kan der end ikke gisnes om på nuværende tidspunkt.

Bliver ikke vådt

Som så mange andre kvantespring medfører denne nye teknologi en række højst værdifulde sidegevinster, som direktør Benny Møller opregner:

Med den nye proces uden opfugtning undgås den lange fikseringstid på indtil en uge, fra træet er drivvådt af imprægneringsvæske, til det er tørret til den ønskede ligevægts-fugtighed. Under imprægneringen fastholder vi den fugtighedsprocent, som træet har inden behandlingen – eksempelvis 8-10 procent til snedkertræ, 12 procent til limtræ, vinduer og lignende, 19-20 procent til udendørs anvendelse såsom facadeelementer. Dette åbner mulighed for videre forarbejdning eller maling umiddelbart efter imprægnering.

Træet bevarer endvidere sin naturlige farve og egenskaber, så vi endelig kan slippe af med den evindelige grønne imprægneringskulør, hvilket gør det nemmere at overfladebehandle med de ønskede farver og midler. Vi kan også straks give det et look som eksempelvis gammelt drivtømmer eller anden patina, hvis det ønskes.

Imprægneres pakkevis

Selve imprægneringen varer kun to-tre timer, fordi bæremidlet er gas, der trænger lynhurtigt igennem, fortsætter Benny Møller. Træet bliver et filter, og når det er mættet, trækkes gassen ud igen og genbruges til næste og næste og næste portion i det uendelige.

Det er ikke nødvendigt at lægge emnerne på strøer, fordi imprægneringen kan foretages af hele pakker op til 110 x 110 x 640 centimeter ad gangen, hvorved håndteringsskader undgås i dette led af forarbejdningen.

Dermed reduceres transportomkostningerne med 20-50 procent, der hidtil har bestået af strøer og luft. Transportparametret bliver herefter lastbilens tilladte totalvægt.

Endelig kan jeg nævne, at vi bliver fri for det aggressive miljø, som traditionelt trykimprægneret træ skaber omkring sig på grund af de anvendte kobbersalte.

Processen er beregnet efter klassificering i NTR AB, men teknologien kan på grund af indtrængningsevnen sagtens imødekomme kravene til NTR A, der omfatter gennemtrængning også af kernetræ. Blot står tilbage at udvikle miljøneutrale stoffer, der også modstår jordkontakt.

Metodens teknik

Metoden er udviklet af FLS miljø en del af F.L. Smith -koncernen – i løbet af flere års forskning og har udløst et verdenspatent. Den er slet og ret baseret på kuldioxid (CO2) som en gasart, der under bestemte forhold kan optræde som et flygtigt opløsningsmiddel. Processen sker i et lukket kredsløb, som ikke udleder stoffer til naturen.

Under imprægneringen opnås et relativt højt tryk og en bestemt temperatur, forklarer akademi-ingeniør Ole Henriksen. Under disse forhold får vort “opløsningsmiddel” egenskaber, som bevirker, at det kan trænge helt ind gennem træet og aflevere sine medbragte fungicider overalt under en kontrolleret proces. Det stade, hvorpå vi bruger gassen, kaldes inden for fysikken for den fjerde fase efter fast stof, væske og luftart, og som har fået navnet det superkritiske område.

Når vi på mætningspunktet igen sænker tryk og temperatur, bliver gassen så at sige kaldt tilbage og efterlader fungiciderne i træet.

Der er altså ingen nyopdagede stoffer i den superkritiske højtryksteknologi, som i øvrigt også bruges i kratværk-sektoren. Fabrikshemmeligheden og verdenspatentet omfatter udelukkende en ny styring af den komplicerede proces.Kuldioxid er et naturprodukt, som udvindes fra atmosfæren ved at kondensere luften og dele den op i bestanddele eller fra gæringsprocesser som den, der omdanner maltbyg til øl og kuldioxid.

Primiere i Hampen 2001

Rettighederne til højtryks-teknologien indskydes nu i et nyetableret selskab ved navn Supertræ A/S, der foruden FLS miljø og Palsgaard Træ består af investorerne Lønmodtagernes Dyrtidsfond (LD) og Finansieringsinstituttet for Industri og Håndværk (FIH).

Opførelsen af en stor hal til verdens første kommercielle anlæg påbegyndes i denne tid hos Palsgaard Træ i Hampen ved Nr. Snede med støtte fra EUs LIFE-program. Under udviklingsarbejdet har FLS miljø bygget et forsøgsanlæg i miniformat, der ventes flyttet fra Valby til Hampen hen mod nytår.

Det er også FLS miljø, der forestår design, konstruktion, projektstyring samt leverance af det kommercielle anlæg til 80 millioner kroner, som ifølge planerne skal stå klart til drift i sommeren 2001 med en årlig kapacitet på ca. 60.000 kubikmeter. Til sammenligning er det danske forbrug af imprægneret træ ca. 500.000 kubikmeter og det nordeuropæiske på anslået 2,5 millioner kubikmeter.

Når anlægget efter indkøring drives i treholds-drift, kan det behandle meget mere træ, end Palsgaard selv har brug for. Derfor kan andre virksomheder til den tid også booke sig ind til imprægnering.

Artiklen blev bragt i Træ og Industri nr. 3/2000

Læs mere om superkritisk impræg-

nering på Superwoods hjemmeside.